Últimos Posts

Atenção aos prazos e metas para conteúdo reciclado e recuperação de embalagens plásticas

Destacamos os prazos mencionados no Decreto n° 12.688/2025, que instituiu o sistema de logística reversa de embalagens de plástico

Sinditêxtil-SP realiza a última reunião de 2025

Na última reunião mensal de Diretoria do Sinditêxtil-SP e do Conselho de Administração da Abit de 2025, realizada conjuntamente

Sinditêxtil-SP lança e-book sobre sustentabilidade no setor têxtil e de confecção

O Sinditêxtil-SP acaba de disponibilizar o relatório “Sustentabilidade no Setor Têxtil e de Confecção: Mapeamento de Tendências Globais”, desenvolvido pela

Tendências de Mercado

Barômetros Globais sinalizam ritmo de crescimento moderado

Os Barômetros Globais Coincidente e Antecedente sobem em dezembro, tendo superado a marca dos 100 pontos pela primeira vez

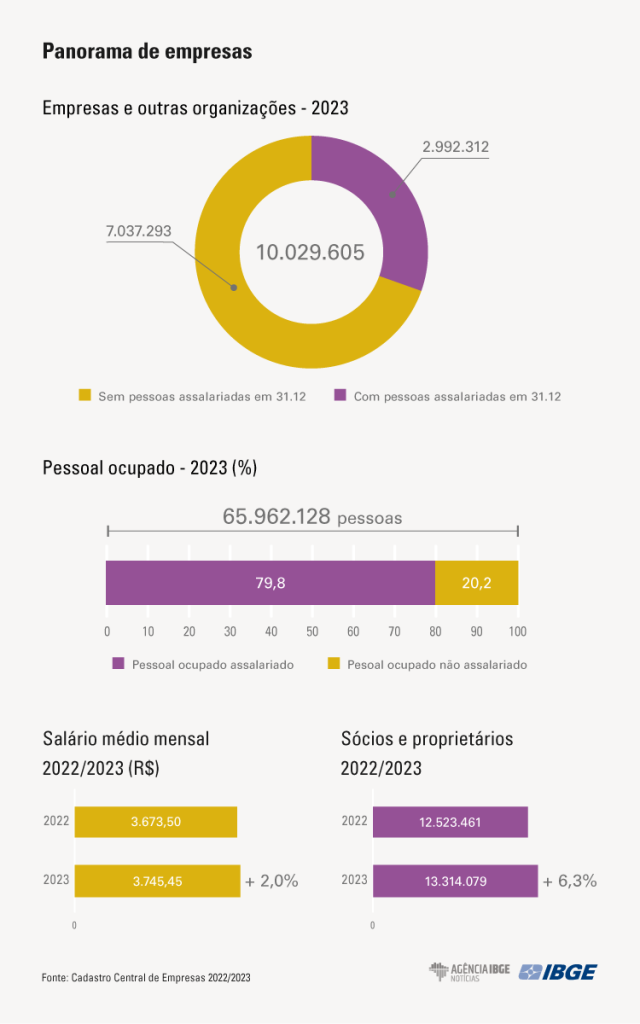

Empresas registraram ganho real do salário médio em 2023

Em termos reais, o salário médio mensal pago em 2023 pelas empresas cresceu 2,0% e passou de R$ 3.673,50,

Juros altos freiam investimentos e encarecem o consumo

Pesquisa encomendada pela Confederação Nacional da Indústria (CNI) à Nexus – Pesquisa e Inteligência de Dados mostra o impacto

TV Sinditêxtil-SP

Lorem ipsum dolor sit amet, consectetur adipiscing elit, sed do eiusmod tempor incididunt ut labore et dolore magna aliqua. Quis ipsum suspendisse ultrices gravida.

Risus commodo viverra maecenas accumsa. Lorem ipsum dolor sit amet, consectetur adipiscing elit, seddidunt ut labore et dolore magna aliqua. Quis ipsum suspendisse ultrices gravida. Risus commodo viverra maecenas accumsan lacus vel facilisis. do eiusmod tempor incididunt ut labore et dolore magna aliqua. Quis ipsum suspendisse ultrices gravida. Risus commodo viverra maecenas accumsan lacus vel facilisis.

Sobre o Sinditêxtil

Fundado na década de 30, o Sinditêxtil-SP tem como principal missão promover a competitividade global aos negócios do Setor Têxtil de São Paulo, de forma sustentável. Dentro desse propósito, o Sindicato busca fortalecer empresas produtoras desde as matérias-primas naturais e sintéticas, fiações, até tecelagens, tinturarias e estamparias e, ainda, confecções de cama e banho. São cerca de 800 empresas paulistas, totalizando perto de 100 mil empregos diretos. O estado de São Paulo representa cera de 30% da produção nacional do setor têxtil e de confecção.